汽车制造作为最复杂的大规模民用产品之一,涉及众多车间、设备与工艺之间的高度协同。其产业链条长、工艺环节多,加之市场对多样化车型与个性化配置的持续需求,推动生产模式向柔性、小批量方向演进。一线品牌的高端车型配置组合甚至超过千种,进一步加剧了制造的复杂性。在这一背景下,如何高效获取、传输、分析并应用生产数据,已成为提升制造效率、保障质量、优化成本的核心要素。

然而,当前汽车制造企业在数字化转型过程中普遍面临三大挑战:

数据孤岛严重:不同车间及设备系统各自为政,数据难以实时共享,导致信息冗余、标准不统一、处理效率低下,进而影响生产决策的及时性与准确性。

全流程可视化能力不足:缺乏对生产过程的实时监控,难以及时发现质量风险与生产异常,影响生产稳定性和可靠性。

关键工艺参数监控缺失:对核心工艺的参数采集与预警机制不健全,导致问题发现滞后、调整优化困难,影响产品一致性和最终品质。

针对上述问题,生产数据透明化被提出作为切实可行的解决方案。通过数字技术打通生产环节,实现过程数据、工艺状态及设备运行信息的实时可视与共享,不仅助力提升制造效率和质量,还有效降低运营成本。透明化工厂的建设不仅是技术层面的升级,更是制造管理模式的全面革新。

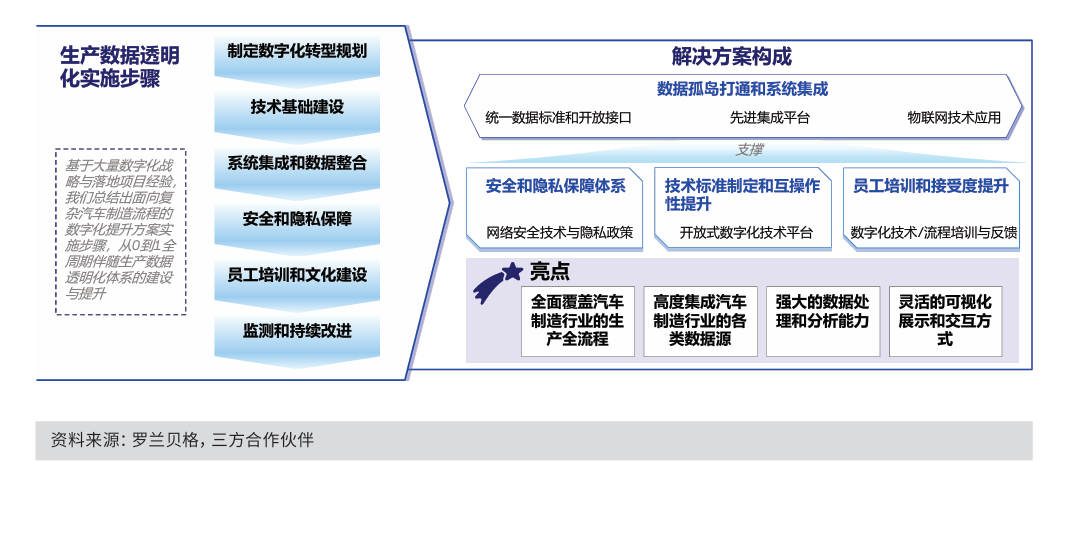

基于丰富的行业实践经验,我们总结出一套完整的数字化转型实施路径,涵盖从“0到1”的全周期推进框架,助力汽车企业构建具备前瞻性与韧性的智能制造体系。

一、数字化转型推进路径

明确转型目标与规划

制定清晰的转型愿景与阶段目标,设定实施步骤及时间节点,为建设透明工厂打好战略基础。

夯实技术基础设施

升级生产设备,实现数据采集能力现代化;部署统一数据传输系统,确保信息高效流动。

系统集成与数据打通

推广MES与ERP等核心系统,构建统一平台,实现跨系统数据互联互通,破除数据壁垒。

强化安全与合规保障

引入加密、入侵检测、防火墙等网络安全技术,制定隐私政策,确保数据处理合法合规。

推动员工能力提升与文化建设

实施分层次的数字化技能培训,营造开放沟通氛围,激发员工参与数字化建设的积极性。

建立持续优化机制

部署实时监测系统,动态掌握生产运行状态;定期评估数字化成效,及时优化实施策略。

图:生产数据透明化解决方案

二、五大核心模块,构建透明制造体系

打破数据孤岛,推进系统整合

构建统一数据标准与开放接口,提升设备与系统之间的数据兼容性。

引入先进集成平台,整合MES、ERP等系统,统一管理生产流程。

应用物联网技术,利用传感器实现实时数据采集与设备联动,确保信息互通无障碍。

完善安全与隐私体系

强化网络防护机制,保障数据传输和存储安全。

明确隐私政策与合规指引,保护员工信息与企业知识产权。

推动标准化建设与互操作性提升

积极参与行业标准制定,推进制造技术标准化发展。

优选支持开放标准的数字平台,降低集成难度,提升系统间协同能力。

开展全员培训与认知提升

制定系统培训方案,涵盖基础技能、操作流程及应急处置能力

倡导员工参与转型决策,增强责任感与认同感,提高转型成功率。

实现全过程透明监控与反馈优化

搭建智能监控系统,实现生产过程的全时段可视化。

构建数据驱动的闭环优化机制,根据运行反馈持续改进流程与策略。

在智能制造时代背景下,生产数据透明化不仅是提升竞争力的关键手段,更是企业迈向未来工业体系的重要基石。通过科学规划与系统推进,汽车制造企业将更好应对多变的市场环境,实现高效、柔性与高质量的可持续发展。

相关阅读: