在半导体材料的发展历程中,碳化硅(SiC)以其卓越的物理和化学特性,正逐渐成为功率电子器件的首选材料。然而,SiC的高硬度和脆性使得其加工过程充满挑战,尤其是晶圆切割环节。近期,三之星钻石工业公司凭借其在玻璃切割领域的深厚积累,成功将一种创新的切割工艺应用于SiC晶圆,实现了切割速度的革命性提升。

SiC晶圆切割的挑战与机遇

SiC作为一种宽禁带半导体材料,其介电击穿场强是硅(Si)的10倍,带隙是Si的3倍。这些特性使得SiC在高电压、高温和高频应用中表现出色,广泛应用于太阳能发电系统的电源调节器和电动汽车(EV)的逆变器中。根据Yole Group于2023年9月发布的预测,SiC功率器件市场将在2022年至2028年期间以31%的复合年增长率(CAGR)增长。

然而,SiC的高硬度和脆性给其加工带来了巨大的挑战。传统的切割技术不仅速度慢,而且容易导致晶圆损坏,增加生产成本。SiC晶圆的切割速度通常只有3至10毫米/秒,远低于硅晶圆的100至200毫米/秒。这一瓶颈严重限制了SiC功率器件的生产效率和成本效益。

三之星钻石工业的创新突破

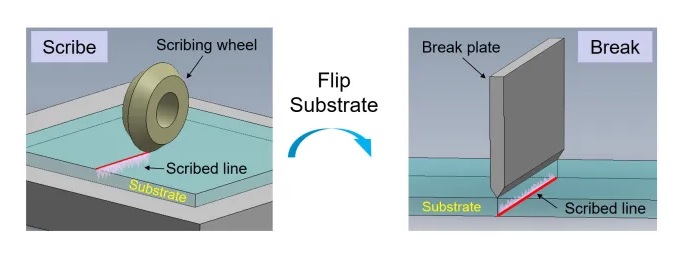

三之星钻石工业公司,凭借其在玻璃和液晶面板切割领域的丰富经验,提出了一种称为“划线和折断”的切割工艺。这种工艺通过在晶圆表面划出裂纹,然后施加压力沿裂纹断开晶圆,不仅提高了切割速度,而且减少了材料损耗和加工时间。与传统的砂浆线切割和金刚石线切割相比,三之星钻石工业的工艺将切割速度提高了100倍,达到了100至300毫米/秒。

图:划线和折断两种方式对比

这一创新不仅大幅提升了SiC晶圆的切割效率,还显著降低了加工成本。切割速度的提升意味着可以处理更多的晶圆,从而提高SiC功率器件的量产速度。此外,切割工艺的改进还减少了碎裂现象,提高了晶圆的利用率。例如,使用传统切割技术时,切割道宽度和切口损失通常为80至100微米,而三之星钻石工业的工艺可以将这一损失减少到30微米,几乎可以忽略不计。

激光切割技术的辅助与挑战

除了三之星钻石工业的创新工艺外,激光切割技术也在SiC晶圆加工中发挥着重要作用。激光切割技术,包括水导激光切割和隐形激光切割,通过减少材料损失和提高切割质量,为SiC晶圆的高效切割提供了新的解决方案。激光切割技术的优势在于其高精度和高效率,能够在不接触材料的情况下完成切割,减少了对晶圆的损伤。

然而,激光切割技术在处理大尺寸SiC晶圆时仍存在技术瓶颈。激光切割设备的成本相对较高,且在切割过程中需要精确控制激光的能量和焦点,以避免对晶圆造成热损伤。此外,激光切割技术的普及和应用还需要进一步的技术研发和市场推广。

三之星钻石工业的市场前景

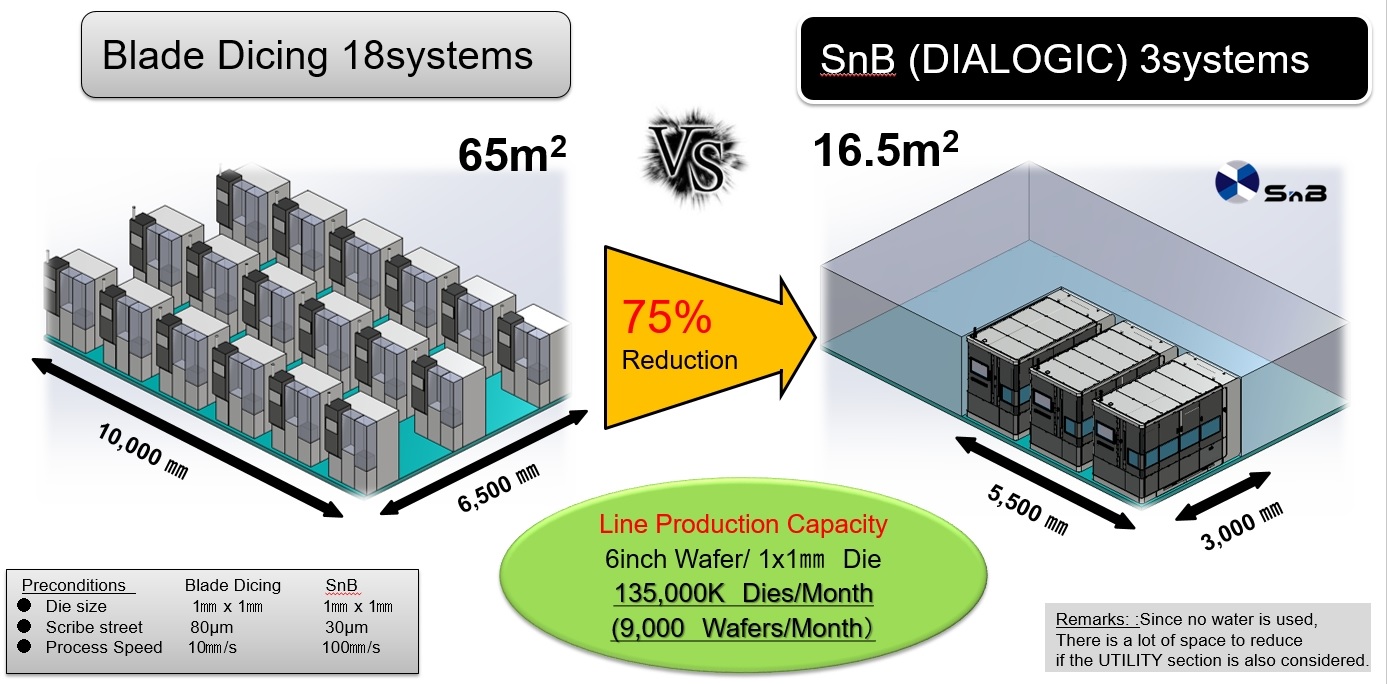

三之星钻石工业公司已经推出了采用SnB工艺的半导体晶圆精密切割系统“DIALOGIC”,并向SiC功率器件制造商交付了约20台设备。DIALOGIC系统不仅提升了切割效率,还减少了设备的占地面积。假设一条生产线每月处理9000万片6英寸晶圆,使用DIALOGIC系统只需要三台切割机,占地面积减少75%,为16.5平方米。

图:传统切片技术与DIALOGIC系统对比,占地减少75%

三之星钻石工业的目标是在2025年至2030年期间,仅在SiC晶圆加工业务方面实现约100亿日元的销售额。公司还在美国加利福尼亚州圣地亚哥设立了办事处,进一步拓展其在半导体市场的影响力。

总结

三之星钻石工业公司的“划线和折断”工艺为SiC晶圆切割领域带来了革命性的创新。随着技术的不断进步和市场的不断扩大,预计SiC晶圆切割技术将继续朝着高效率、低成本、高质量方向发展,进一步推动SiC功率器件的广泛应用和产业发展。这一创新不仅提升了SiC晶圆的加工效率,还为半导体行业提供了新的解决方案,推动了整个产业链的升级和优化。

随着半导体行业不断寻找降低SiC功率器件成本和提高其量产的方法,三之星钻石工业的SnB工艺将成为推动该行业创新的重要一步。通过不断的技术创新和市场推广,三之星钻石工业有望在SiC晶圆切割领域占据领先地位,推动整个半导体材料加工技术的革新。