人工智能在面板级封装领域从优化设计、提升生产效率与质量、加速研发进程等多个维度发挥着推动作用,成为该领域创新发展的关键驱动力。在面板级封装生产线上,利用计算机视觉技术和 AI 算法,能够对生产过程中的各个环节进行实时监测。AI 可以快速识别芯片贴装、引线键合等工艺中的微小缺陷,精度远超于人工检测。一旦发现问题,系统能及时发出警报并给出调整建议,有效降低次品率。AI 还能基于实时生产数据,动态优化生产设备的参数,实现生产流程的自动化调整,减少设备闲置时间,大幅提升生产效率。面板级封装(PLP)作为一种创新方法,正在逐渐取代传统的圆形晶圆封装技术,旨在提高生产效率和良率。

台积电近期公布了9倍光罩尺寸封装的路线图,以满足对大规模系统级封装的需求。多光罩封装指的是在一个封装中包含超过800平方毫米面积的芯片。目前,英伟达的Blackwell封装中包含两个略大于800平方毫米的芯片,以及八层高带宽内存(HBM)堆叠,每个封装提供193 GB的内存。预计今年(2025年),TSMC将推出6倍光罩尺寸的超级载板中介层,以改进多光罩封装工艺的制造流程和良率。TSMC报告称,中介层的尺寸可能达到5148平方毫米。

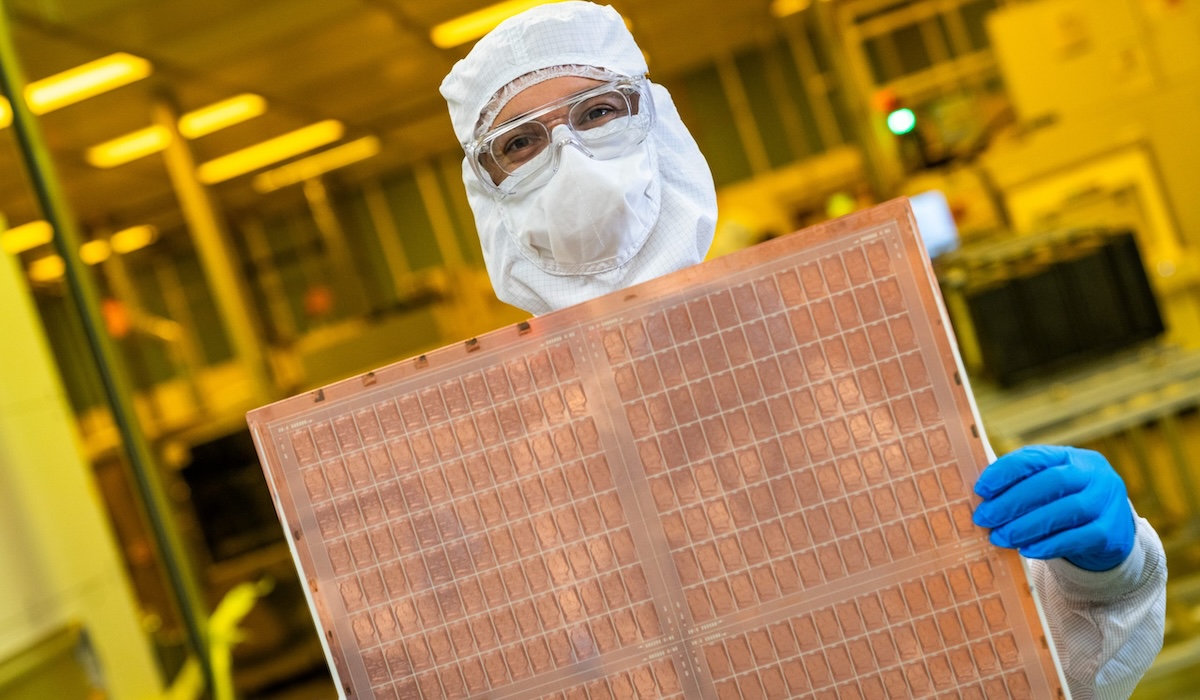

传统的COWoS-L工艺仍采用圆形基板进行封装,这意味着每个基板上大约可以容纳64个裸片。然而,圆形基板限制了吞吐量,并可能引发良率问题。为此,业界一直致力于开发方形基板,以增加吞吐量并提高良率,因为相比圆形基板,方形基板可以容纳更多的方形裸片。自2016年以来,Fraunhofer IZM与17个国际合作伙伴共同致力于方形基板或面板级封装(PLP)的研究。

图:人工智能推动半导体封装技术发展:面板级封装崭露头角(图源:3DInCites)

目前,TSMC、英特尔等公司也在开发工艺和技术,以实现600毫米×600毫米的大尺寸基板。

作为行业领先的封装测试服务公司,日月光半导体(ASE)于2月22日宣布计划在台湾高雄建立面板级封装试生产线,安装可处理600毫米×600毫米基板的实验设备,而非传统的300毫米圆形晶圆。TSMC预计将多光罩封装的产量从2024年的约35,000个单位增加到2025年的75,000个单位,并在2026年达到135,000个单位。ASE开设PLP设施不仅对TSMC有利,也为将ASE作为封装合作伙伴的芯片公司提供了面板级封装的机会。

然而,向PLP及未来玻璃基板的过渡面临的挑战之一是缺乏支持600毫米×600毫米面板的设备。ASE表示将投入高达2亿美元开发PLP设备。然而,得益于Fraunhofer的PLP 2.0联盟中Atotech和Evatec的工作,以及Onto Innovation最近的PLP实验室,ACM Research、YES等公司的努力,已有多种工具可供评估,并有可能准备好进入主流生产。此外,助焊剂清洗、面板清洗、倒角蚀刻、金属沉积、检测和光刻设备的引入也在推动PLP技术的发展。多家化学公司也参与了关键化学品的开发。

人工智能的进步正在推动半导体封装技术的创新,面板级封装作为一种提高生产效率和良率的有效方法,正日益受到业界的关注和采用。